引言:

工业控制系统(Industrial Control Systems, ICS)是现代工业生产的核心,它们负责监控和控制工厂中的机械和过程。随着技术的不断进步,工控系统经历了从简单的机械控制到复杂的数字化网络控制的演变。本文将探讨工控系统的历史发展、当前的技术状态以及未来的发展趋势。

一、工控系统的历史演进

1. 机械控制时代:早期的工业控制系统主要依赖于机械装置,如凸轮、连杆和齿轮等,这些装置通过物理连接来传递控制信号。

2. 电子控制时代:随着电子技术的发展,继电器和固态逻辑控制器开始被广泛应用,这些设备提高了控制的精确性和可靠性。

3. 计算机控制时代:20世纪70年代,随着计算机的引入,可编程逻辑控制器(PLC)和分布式控制系统(DCS)开始成为工业控制的主流,它们提供了更高级的控制功能和数据处理能力。

二、当前工控系统的技术状态

1. 自动化与集成:现代工控系统通过高度自动化和系统集成,实现了生产过程的优化和效率的提升。

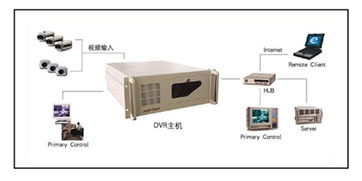

2. 网络化与信息化:随着互联网技术的发展,工控系统越来越多地采用网络通信,实现远程监控和管理,同时集成信息化系统,如企业资源规划(ERP)和制造执行系统(MES)。

3. 安全性与可靠性:工控系统的安全性成为重要议题,包括物理安全和网络安全。工业网络安全措施,如防火墙、入侵检测系统和加密技术,被广泛应用以保护系统免受外部攻击。

三、工控系统的未来趋势

1. 智能化:人工智能和机器学习的应用将使工控系统更加智能化,能够自主学习和优化控制策略。

2. 物联网(IoT):物联网技术将进一步连接工控系统中的设备和传感器,实现更广泛的数据收集和分析,从而提高生产效率和灵活性。

3. 边缘计算:随着数据量的增加,边缘计算将在工控系统中扮演重要角色,它允许数据在本地处理,减少对中心服务器的依赖,提高响应速度和数据处理效率。

4. 可持续性与绿色制造:未来的工控系统将更加注重能源效率和环境影响,通过优化控制策略减少能耗,实现绿色制造。

结论:

工控系统作为工业自动化的基石,其发展历程反映了技术进步,也预示着未来的发展方向。随着智能化、网络化和可持续性的不断推进,工控系统将继续在提高生产效率、保障生产安全和促进环境保护方面发挥关键作用。未来的工控系统将是一个高度集成、智能和自适应的系统,能够应对不断变化的市场需求和环境挑战。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。